在现代工业废气处理系统中,自动化控制与数据通讯是实现高效、稳定、环保运行的核心。卡片式IO(输入/输出)模块与工业交换机作为关键的通讯与控制设备,在其中扮演着至关重要的角色。它们共同构建了废气处理设备中可靠、灵活、可扩展的通讯网络,确保了对污染物的实时监控与精准治理。

一、 卡片式IO模块:现场控制与数据采集的基石

卡片式IO模块,以其模块化、高密度、易于安装和维护的特点,在废气处理设备的分布式控制系统中得到广泛应用。

- 功能与优势:

- 数据采集:连接各类现场传感器(如温度、压力、流量、气体浓度传感器),实时采集废气参数(如SO₂、NOx、粉尘浓度等)、设备状态(风机启停、阀门开度)等关键数据。

- 控制输出:接收来自上位机(如PLC、DCS)的控制指令,驱动执行机构(如变频器、电磁阀、泵、电机等),实现对喷淋系统、吸附脱附装置、燃烧器等工艺单元的精确控制。

- 灵活性与扩展性:采用卡片式设计,可根据工艺需求灵活增减模块数量,轻松扩展IO点数,适应废气处理工艺的复杂性和多变性。

- 高可靠性:通常具备工业级防护(如IP20/IP40),能适应废气处理现场可能存在的振动、粉尘、潮湿及电磁干扰等恶劣环境。

- 在废气处理中的应用场景:

- 脱硫脱硝系统:采集SCR/SNCR反应器的温度、氨逃逸浓度、喷氨量等数据,并控制喷氨格栅阀门。

- 除尘系统:监测布袋除尘器的压差、清灰脉冲阀状态,并执行定时或定压差清灰控制。

- VOCs治理设备:监控RTO/RCO燃烧室的温度、浓度,控制进气阀、旁通阀、燃烧器等。

- 风机与泵群控制:采集电机运行电流、轴承温度,实现连锁启停与变频调速。

二、 工业交换机:构建高速稳定的通讯骨干网络

工业交换机是连接现场层(IO模块、传感器、执行器)、控制层(PLC、控制器)及监控管理层(SCADA、HMI)的网络枢纽。

- 功能与优势:

- 网络互联:将以太网信号从控制柜延伸至各个现场设备节点,实现卡片式IO模块、PLC、工控机、上位机等设备间的数据高速交换。

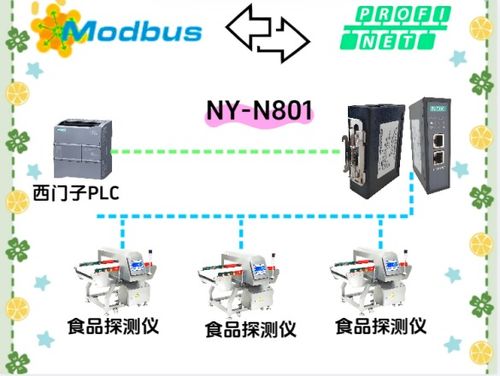

- 实时性与确定性:支持工业协议(如Profinet、Ethernet/IP、Modbus TCP),并可能具备QoS(服务质量)、优先级划分等功能,确保控制指令和关键数据的低延迟、确定传输,满足废气处理工艺的实时性要求。

- 环境适应性:采用坚固金属外壳,宽温设计,支持冗余电源,具备高抗电磁干扰(EMI)能力,适合安装在电气柜或靠近处理设备的工业现场。

- 网络管理:提供网络诊断、故障报警、VLAN划分等功能,便于维护人员快速定位和排除通讯故障,保障系统连续运行。

- 在废气处理中的应用场景:

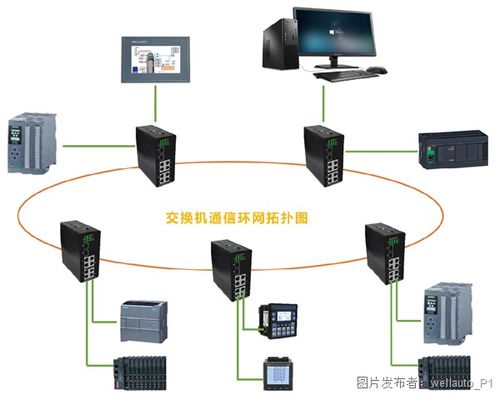

- 星型或环型拓扑构建:作为核心节点,连接分散在废气处理塔、风机房、控制室等不同区域的IO站和控制器,形成可靠网络。

- 数据汇聚与上传:将各IO模块采集的实时数据汇聚后,稳定传输至中央监控系统或云平台,实现远程监控与数据分析。

- 视频监控集成:连接现场工业摄像头,将设备运行实况与环保监测数据同步呈现,便于安全监管与故障追溯。

三、 协同应用:构建高效可靠的废气处理通讯系统

卡片式IO模块与交换机并非孤立工作,而是紧密协同,共同构成一个层次分明的通讯架构:

- 系统架构:现场层的各类传感器和执行器通过信号线连接至卡片式IO模块;多个IO模块通常集成在一个远程IO站或分布式IO节点中。这些IO节点通过工业以太网线缆接入就近的工业交换机。交换机再通过骨干网络,将数据上传至车间的PLC/控制器,最终抵达监控中心的SCADA系统。

- 带来的价值:

- 提高系统可靠性:分布式IO减少了长距离模拟信号传输的干扰风险;工业交换机的冗余设计(如环网冗余)避免了单点故障导致的系统瘫痪。

- 降低布线成本与复杂度:采用基于以太网的数字化通讯,替代了大量的传统硬接线,简化了安装与后期维护。

- 增强系统灵活性:工艺变更或设备扩容时,只需增减相应的IO模块和网络节点,无需大规模改动线路,极大提升了系统的可扩展性。

- 实现智能化管理:稳定高速的网络为大数据分析、预测性维护、能效优化等高级应用提供了数据基础,推动废气处理设备向智能化、精细化方向发展。

结论:

在日益严格的环保要求下,废气处理设备的自动化、智能化水平至关重要。卡片式IO模块作为“神经末梢”,精准感知与控制现场设备;工业交换机作为“信息高速公路”,确保数据流畅、实时传输。二者的有机结合,构建了一个响应迅速、稳定可靠、易于管理的通讯控制系统,为废气处理设备实现达标排放、高效运行和智能监控提供了坚实的技术支撑,是现代环保工业基础设施中不可或缺的关键组成部分。